Accueil › Forums › Equipements Embarqués dans les Véhicules › Radios Militaires › BC-611 / SCR-536 adaptateur type FT-501 fichier 3D

Étiqueté : SCR-536

- Ce sujet contient 27 réponses, 7 participants et a été mis à jour pour la dernière fois par

YLG80, le il y a 2 mois.

YLG80, le il y a 2 mois.

-

AuteurMessages

-

18 décembre 2025 à 21h15 #175899

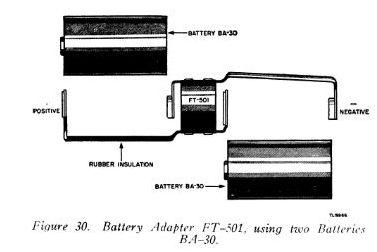

Il existe un adaptateur FT-501 pour fournir la tension filaments de 1,5V au moyen de deux batteries R20 / D en parallèle.

Cet adaptateur est cependant difficile à trouver … surtout en bon état.

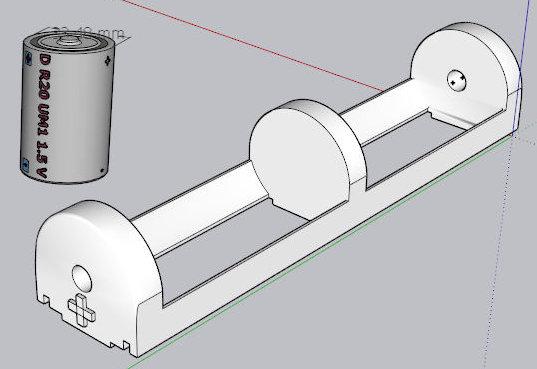

Voici un fichier .stl qui vous permettra d’en imprimer un substitut en résine en 3D.

J’ai dessiné complètement l’adaptateur sous différentes formes et ce ne fut pas facile de déterminer le design final ,comme le montre la photo avec tous les boitiers imprimés… 😊 😊 !

J’ai une belle collection de supports 😊 qui ne s’insèrent dans la radio que si on y mettait des piles R14, et non des R20 comme le permet le FT-501.

Certains ne s’insèrent pas même sans piles. Le compartiment de batteries dans le boitier est un peu en forme de diabolo dû au démoulage du boitier en alu du BC-611, donc il vaut mieux prévoir de l’aisance pour cet adaptateur en résine.

Il y a de plus une ligne de fermeture de moule à l’intérieur qui fait coincer un adaptateur un peu trop large.

Pour ne pas que les piles coincent dans la partie cylindrique, il faut que les piles reposent presque dans la fente entre les deux parties des logements de batteries, d’où la nécessité d’évider le dessous du support.

Ci-dessous, on voit comment cela doit se passer pour avoir le jeu suffisant:

De plus l’entrée du boitier de test CH-312 est plus étroite que celle du BC-611, ce qui n’arrangeait rien.

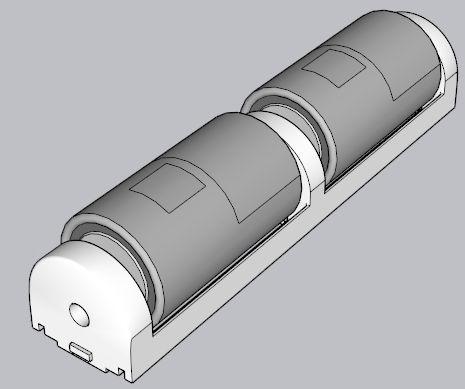

Voici le design final qui s’insère sans difficulté, avec une ou deux piles.

En bonus, vous aurez dans le fichier une pile factice pour occuper un des deux logements afin de conserver une certaine rigidité.

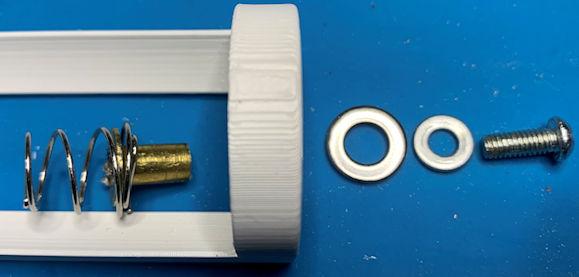

Réalisation/câblage

J’ai employé des rivets en laiton dont le corps à un diamètre de 6mm. Ils sont filetés M4.

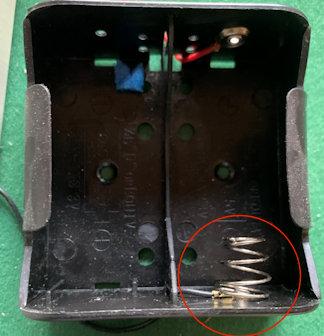

Les ressorts côté (-) sont récupérés de boitiers plastic acheté sur “tante Mazone”

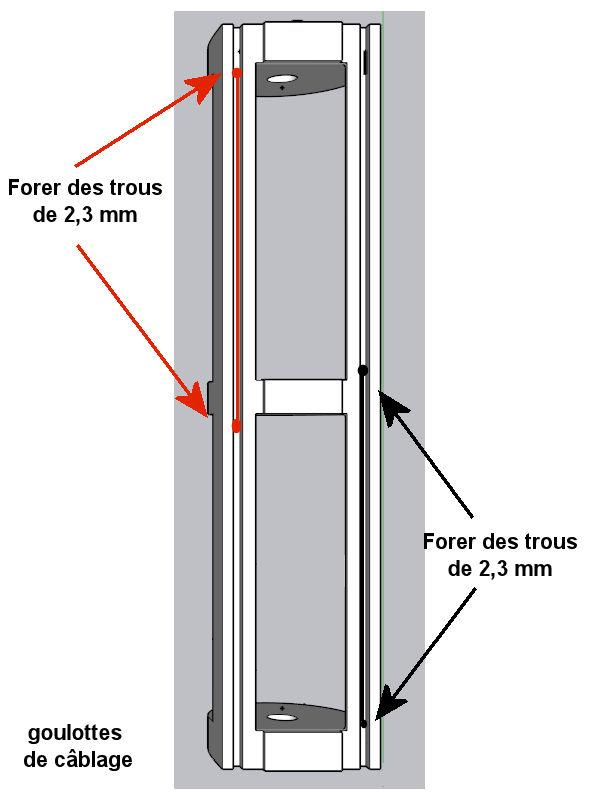

Câblage pour la mise en parallèle des deux piles. Les fils se logent dans les deux goulottes sous l’adaptateur.

Percer des trous comme indiqué. La matière se perce très facilement à partir du centre de la goulotte par dessous et légèrement incliné vers le contact de batterie.

Voilà ce que cela donne …en 3D

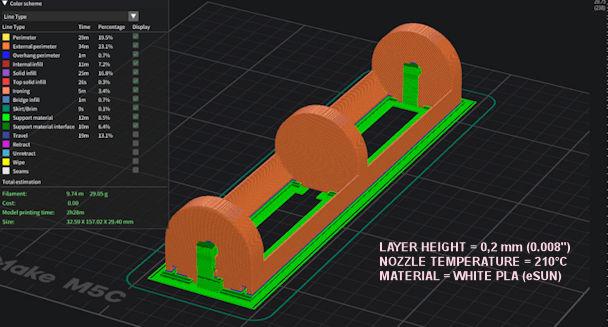

Maintenant, c’est à vous d’imprimer ou de faire imprimer cet adaptateur, avec de préférence les paramètres indiqués.

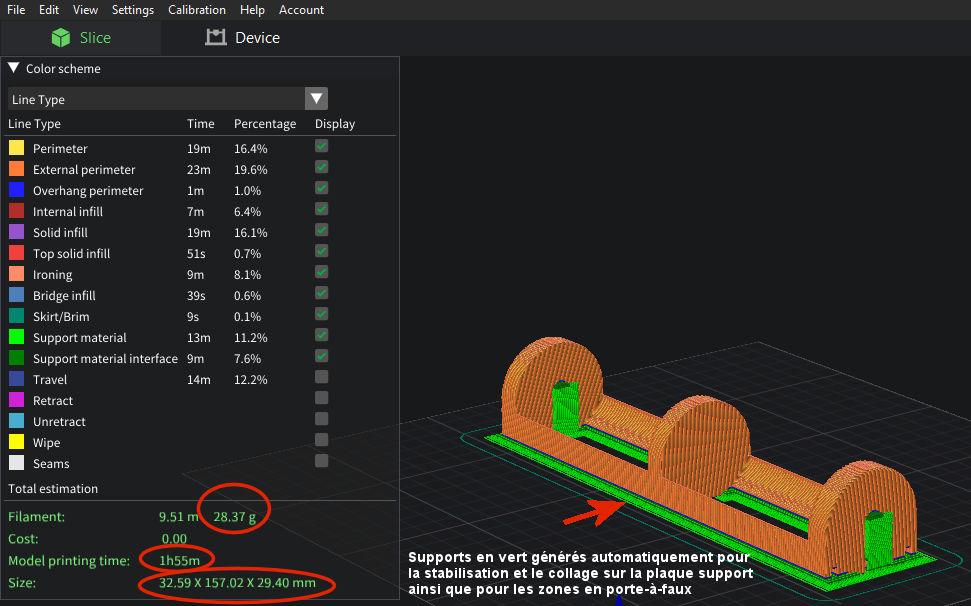

Les couches de 0,2mm au lieu de la valeur par défaut de 0,3 ne sont pas obligatoire, mais j’ai constaté que les supports générés (verts) se détachent plus facilement.

Voici un lien pour télécharger le fichier contenant l’adaptateur et la fausse batterie en format .stl .

https://drive.proton.me/urls/QY80DZD7ZG#Z6e2wqZMi9o0

PRECAUTION

Ce n’est pas une bonne idée de laisser l’adaptateur dans un BC-611 inutilisé pendant un certain temps, avec deux batteries en parallèle .

Une des deux batteries pourrait se décharger dans l’autre en chauffant.

Avec une seule pile dans l’adaptateur, il n’y a pas de problème à le laisser longtemps dans la radio…mais pas jusqu’à ce que la pile coule.

Bonne réalisation .

Yves

18 décembre 2025 à 21h28 #175904Bonjour a Tous

On connait désormais le prénom du Père Noel il se prenomme Yves. Une tres belle réalisation et une super astuce en plus d’un partage. Je ne suis pas connaisseur du monde du 3D. Quelle est la matière, à préciser pour la fabrication via imprimante 3D ? Y a t il un composant surtout à éviter?

Merci en tout cas pour ce super dossier.

PS j’avais à l’esprit il y a longtemps de mettre deux piles et une douille de 12,7 pour caler les piles. Mais j’avoue ne pas avoir essayeé … Je suis convaincu par cette superbe réalisation.

Y a ceux qui causent, y a ceux qui font.....

18 décembre 2025 à 22h57 #175905Bonsoir,

Merci pour l’appréciation👍.

Cet objet est imprimé avec du filament PLA, acide polylactique, ce qui est le plus utilisé. C’est d’ailleurs assez naturel🤣.

C’est bon marché et ca se met en oeuvre assez facilement vu que les gammes de températures d’impression sont bien précisées par les fabricants.

Avec l’expérience, on arrive à mieux « sentir » la matière et ajuster les températures, vitesses, hauteurs de couches etc.

Pour des matières souples, c’est du filament TPU. On peut même refaire des joints devenus introuvables.

Le plus étonnant, c’est qu’aussi bien les imprimantes que la matière sont assez bon marché.

Le désavantage c’est la lenteur.

Le boitier pour piles prend à peu près un heure, mais je viens de faire un buste d’une vingtaine de cm de haut dont j’ai scanné l’original et ça a pris 43 heures d’impression. Magnifique résultat, mais c’est long.

Mais pour la seconde impression de ce buste, il y a eu une panne générale de courant … 20 minutes avant la fin.

Pas de chance, la machine à refroidi et il n’était plus possible de reprendre l’impression pour terminer.

C’est la vie.😉🤬

En dehors de celà, c’est magique.

Yves

18 décembre 2025 à 23h01 #175906A part cela la douille de .50 est un bon truc ! Il me semble que c’est prévu dans le TM.

Yves

18 décembre 2025 à 23h08 #175907Pour la douille de .50’’, on peut utiliser la pile factice imprimée à partir du fichier.

On perce ensuite le centre de la pile pour y placer un axe métallique collé et l’affaire est faite: elle remplace la douille de .50´´

Yves

18 décembre 2025 à 23h51 #175908Oui, bonne idée et super réalisation, en prime le partage. C’est ça l’esprit “jeeper”

Il y a de plus en plus de réalisation avec les imprimantes 3D, notamment pour des accessoires introuvables.

19 décembre 2025 à 8h47 #175911Bonjour Yves,

Peux-tu nous dire quelle imprimante 3D tu utilises ?

Pour les coupures de courant, il serait intéressant de mettre un onduleur afin de ne pas interrompre le fonctionnement de l’imprimante.

Amicalement,

Christophe19 décembre 2025 à 9h49 #175913Bonjour Christophe,

Oui, pour l’onduleur. Mon groupe de secours s’est mis en route mais seuls les surgels et la microstation d’épuration étaient branchés dessus😭.

Je ne suis d’ailleurs pas certain que la coupure entre réseau et groupe était assez courte pour permettre de poursuivre l’impression.

Je vais en effet tenter le coup avec un petit onduleur à commutation rapide lui-même branché sur le groupe.

Ce qui est idiot c’est que j’ai une batterie domestique solaire de 8kwh …mais qui se coupe quand le réseau se coupe.

L’ilôtage est interdit.

L’imprimante est une Ankermake M5c . Ankermake est devenue Eufymake.

220 x 220 x 250 (Z) mm pour les dimensions imprimables.

Le logiciel coupe très facilement en deux pour de plus grandes comme pour le boitier de la pile a haute tension qu’on voit sur une photo ci dessus.

Ils ont eu quelques ennuis de brevet, mais maintenant ça a l’air résolu. Excellent service d’aide et pièces de rechange disponibles.

Le logiciel est bon, le slicer/trancheur étant basé sur l’Open Source Prusaslicer.

Le trancheur est le logiciel qui fait la simulation complète de l’impression avant de la lancer en découpant l’objet à imprimer en tranches.

Ca permet de voir s’il y a des erreurs, combien de temps ça prendra et quelle quantité de matière l’objet consommera. Le trancheur réalise aussi automatiquement les nids d’abeilles pour combler les vides intérieurs et consommer moins de matière. (18€ le kg pour une recharge sans bobine)

Je ne connaissais que le dessin 3D avant de recevoir cette imprimante de mon fils et je dois dire que c’est facile à employer.

Scanner en 3D est autrement plus délicat.

Il y a pas mal de tutoriels et le logicel Eufymake vous dit quand vous devez réaliser de la maintenance pour conserver les performances. Sans doute est-ce généralisé au niveau des logiciels.

Si Creality est aussi bon en imprimantes qu’en scanners 3D, leurs imprimantes sont aussi un bon choix.

Attention ça fait un bruit pas possible (ventilateurs) qui a valu que je la mette à l’isolement😡.

Il est préférable de l’installer dans une tente de plastic transparent prévue pour les imprimantes afin de stabiliser la température ambiante. On vend bien entendu des armoires en dur mais c’est cher et ca limite l’accès.

Pour l’instant l’imprimante se plaint de la température trop basse en début d’impression (15 degrés)

Yves

19 décembre 2025 à 10h07 #175915Ce qui est idiot c’est que j’ai une batterie domestique solaire de 8kwh …mais qui se coupe quand le réseau se coupe. L’ilôtage est interdit.

Un onduleur dans une installation reliée au réseau doit être en phase avec le réseau sous peine de générer des perturbations. C’est pour cette raison qu’il ne peut fonctionner que connecté.

19 décembre 2025 à 10h25 #175916

- Voilà une vue plus lisible du résultat du trancheur/slicer

- La séquence simple pour imprimer est la suivante:

- Importer le fichier .stl (d’autre formats sont disponibles)

- Orienter l’objet autrement sur le plateau virtuel pour voir si cela raccourcit le temps d’impression – Ajuster éventuellement la taille des supports. Je les augmente très fort si j’imprime un objet très haut et j’ajoute des aimants neodyme en cours d’impression pour être certain que l’objet ne bougera pas.

- Sélectionner le type de matière, couleur.

- Ajuster éventuellement les températures plus finement suivant votre expérience

- Trancher et vérifier si le trancheur est content, c-a-d n’affiche pas de dépassement de dimensions maximales ou autres.

- Vérifier si vous avez assez de matière sur votre rouleau avant de lancer. En cours d’impression on peut mettre l’imprimante en pause et changer de rouleau, s’il est presque vide ou si on veut changer de couleur.

- Lancer l’impression. Le fichier de travail est transféré via WiFi à l’imprimante qui peut tourner en autonome. On peut aussi charger le fichier via clé USB.

C’est tout. Le logiciel a toute une série d’outils qui permettent encore de modifier l’objet avant d’imprimer. Échelle surtout et mise à plat sur le plateau.

Je m’attendais à quelque chose de beaucoup plus compliqué mais le logiciel s’occupe quasi de tout. Imprimer un fichier disponible dans les banques de fichiers en ligne est un jeu d’enfant. Je fais des jouets pour mes petits-enfants sans avoir à les dessiner.

Yves

19 décembre 2025 à 11h02 #175917Bonjour,

Je suis hors sujet, mais ne sachant pas ce qu’est “BC-611 / SCR-536” j’ai recherché sur le net et suis suis tombé sur les spec, des 2 types de batterie. Les bras m’en tombent. le bouzin fonctionne avec une tension de 1,5 v et une autre de 103 volt !! ca fait beaucoup de volt ca. Les choses ont bien changés depuis cette époque.

Et va trouver une batterie de 103v maintenant.

Raphael

19 décembre 2025 à 11h45 #175919Je pense que pour les 103 Volts, le courant est transformé évidement par un transfo a partir d’une tension plus basse.

Bruno

https://passion-jeep-b.blogspot.com/2017/11/resto-ford-gpw.html

19 décembre 2025 à 15h58 #175921D’après https://web.archive.org/web/20110930165312/http://www.vk2bv.org/museum/bc611.htm il s’agit bien d’une batterie 103.5V (69×1.5V) . Il semble qu’il y ait des refabrications (100£ pièce tout de même). De toute façon, je pense qu’à l’époque il était très difficile de concevoir des onduleurs indispensables pour changer une tension continue surtout pour une système sur batteries. Une telle tension devait servir au chauffage des lampes.

19 décembre 2025 à 16h17 #175939Bon impossible de répondre avec des renseignements illustrés :(. Le message n’est jamais publié, sans retour d’erreur !

Le 103,5V est la tensions des plaques et grilles de tubes. Le 1,5V est celle des filaments.

Un convertisseur réglable miniature 12V vers 103-105V coute environ 18€ et on y ajoute une batterie rechargeable LiPo de 11,1 V à une vingtaine d’euros pour avoir une batterie parfaitement utilisable, rechargeable et de longue durée.

C’est ce qui se trouve dans la longue boite au-dessus de la photo des adaptateurs 1,5V au début de ma publication.

Yves

19 décembre 2025 à 17h07 #175941Voilà le dit convertisseur.50 mm X 26 mm…

Ca se loge où on veut…mais il faut mettre un filtre passe-bas en sortie.

-

AuteurMessages

- Vous devez être connecté pour répondre à ce sujet.